Manutenção de Máquinas Industriais

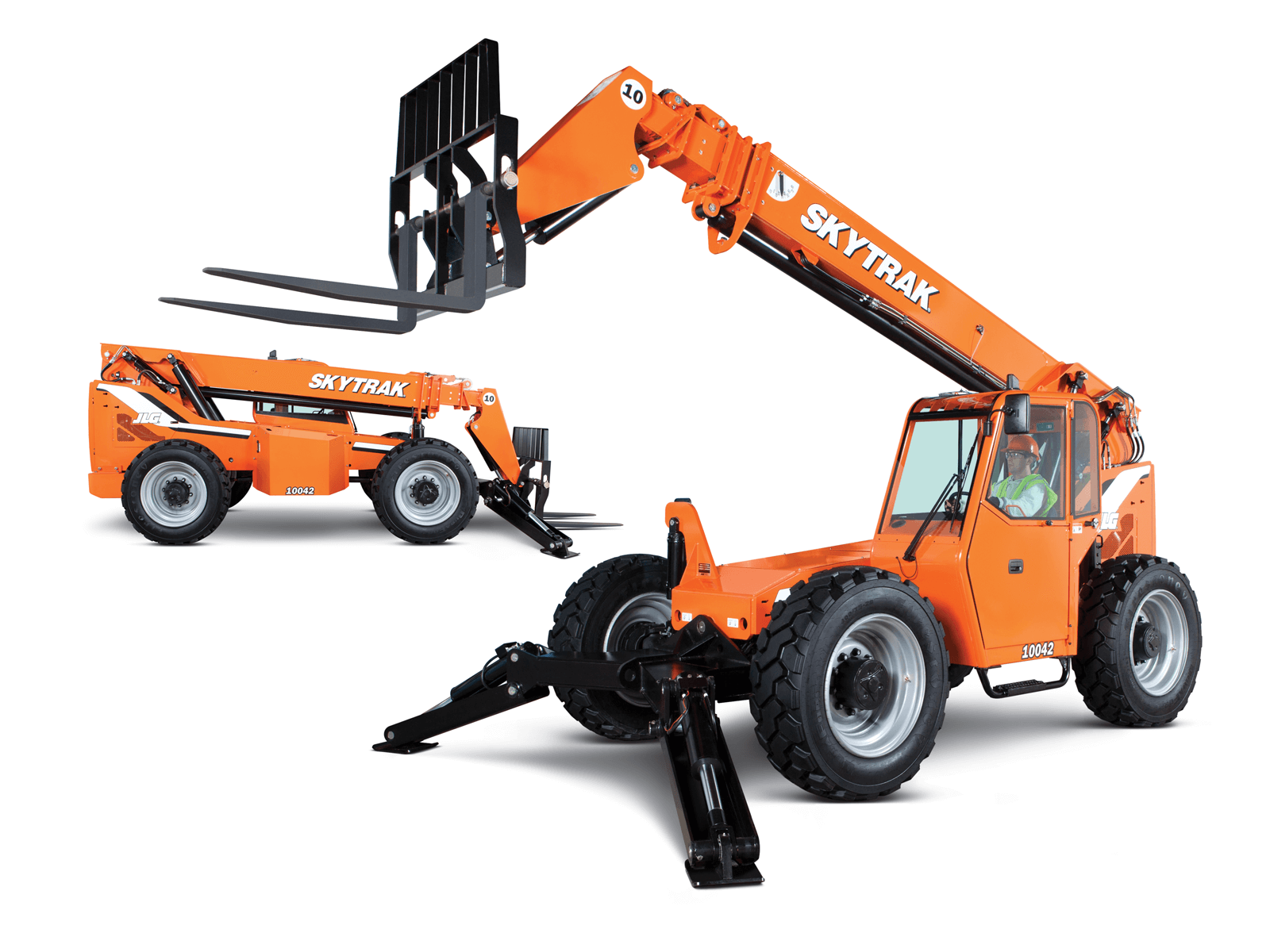

A manutenção de máquinas industriais garante que equipamentos como plataformas elevatórias e sistemas hidráulicos operem com segurança, confiabilidade e eficiência, reduzindo o risco de falhas inesperadas e otimizando desempenho em ambientes de alta demanda.

Avaliação estrutural e preventiva

A integridade dos sistemas depende da inspeção sistemática de componentes críticos, como cilindros, freios, bombas e conexões hidráulicas. Essas intervenções permitem antecipar desgastes, evitar paradas imprevistas e controlar custos operacionais.

Diferenciais técnicos incluem:

- Identificação precoce de falhas: permite programar ajustes ou trocas antes da parada do equipamento.

- Aplicação de padrões técnicos rigorosos: alinhamento com normas de segurança reduz riscos de acidentes.

- Ajustes finos de pressão e geometria hidráulica: mantêm ganhos de energia e precisão operacional.

Essas ações resultam em melhor desempenho energético, estabilização de processos e redução de gastos com peças de reposição emergenciais.

O que é manutenção de máquinas industriais?

Trata-se de um conjunto de procedimentos técnicos que visam preservar ou restaurar a funcionalidade de equipamentos sob condições normais, ou intensivas de operação. Além de reparos corretivos, incluem inspeções periódicas, ajustes calibrados e testes de bancada com simulações de carga.

Esse trabalho abrange análise de vibração, nível de ruído, vazamentos, níveis de fluido, folgas mecânicas e temperatura operacional. Cada intervenção é registrada em histórico técnico e avaliada em função da criticidade do equipamento, criando um ciclo de manutenção programada.

Manutenção de equipamentos industriais: por que realizar

Investir em manutenção estruturada evita consequências como:

- Gastos elevados com falhas inesperadas: substituições emergenciais tendem a custar mais do que o custo programado.

- Perda de produtividade: tempos de parada fora de planejamento impactam a produção e os cronogramas de entrega.

- Desgaste acelerado de componentes: operar sem ajustes reduz a vida útil das peças.

- Risco operacional: falhas em sistemas hidráulicos podem ocasionar acidentes graves.

A manutenção planejada age preventivamente, minimizando custos e protegendo os investimentos em maquinaria pesada. A prática de inspeção regular cria um ciclo virtuoso entre confiabilidade e disponibilidade do ativo industrial.

Procedimentos técnicos de manutenção integrados

Cada equipamento exige um conjunto específico de etapas técnicas, como:

- Análise de falha por fluido contaminado;

- Teste de pressão e vazão em bancada;

- Alinhamento de eixo e calibragem hidráulica;

- Substituição de vedantes, buchas e conexões;

- Homologação final com contraste entre parâmetros de operação nominal e resultados reais.

Esses protocolos são realizados por equipes capacitadas, com registros precisos em ficha técnica e conformidade com as diretrizes de qualidade e segurança.

Cronograma e periodicidade recomendados

A periodicidade das intervenções varia conforme a intensidade de uso e as características dos equipamentos. Maquinário com uso intenso exige ciclos trimestrais; ações preventivas em intervalos menores garantem estabilidade. A definição desses ciclos considera registros de uso, falhas anteriores e a criticidade operacional de cada máquina.

Reparo de falhas em comparação a manutenção preditiva

O enfoque preditivo utiliza dados operacionais para antecipar falhas, enquanto o reparo corretivo age após a identificação do problema. O equilíbrio ideal combina análises constantes com ações regenerativas, garantindo robustez do sistema sem desperdícios de tempo ou recursos.

Essa estratégia assegura redução de paradas emergenciais e maximiza a vida útil dos ativos.

Monitoramento e indicadores de desempenho

A medição de métricas como MTBF (tempo médio entre falhas), MTTR (tempo médio para reparo) e disponibilidade operacional orienta ajustes no plano de manutenção, integrando melhorias contínuas ao ciclo. Ferramentas digitais de registro permitem rastrear histórico e gerar relatórios com indicadores claros, facilitando decisões técnicas embasadas e alinhadas às necessidades produtivas.

Garanta operação contínua com a manutenção especializada da Hidraumaster

Atuamos com manutenção de máquinas industriais, oferecendo diagnóstico técnico aprofundado, reparos estruturados e manutenção preditiva customizada. Nossa equipe mantém seu maquinário funcionando com segurança, evitando falhas inesperadas e maximizando a produtividade com agilidade e qualidade comprovada.